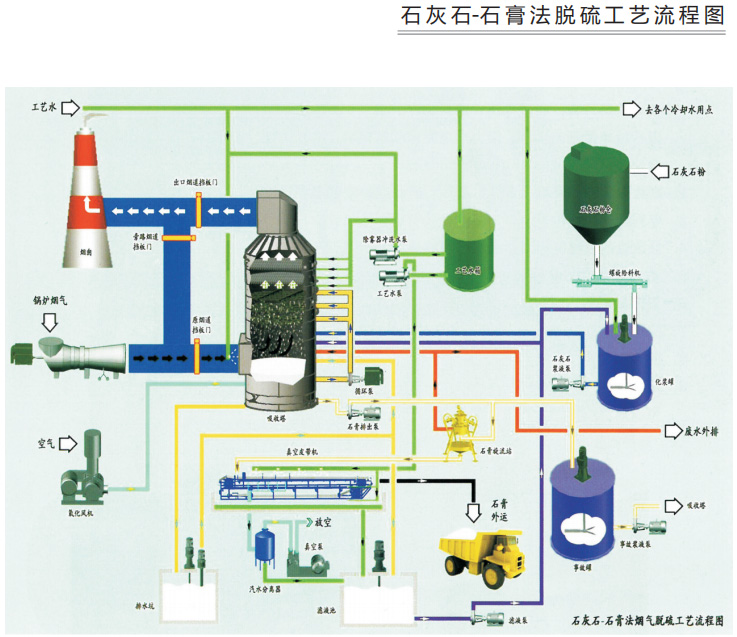

石灰石/石灰脱硫

石灰石/石灰法的原理是用石灰石(CaCO3)或石灰(CaO)与水搅拌制成吸收浆液,在脱硫塔内与烟气中的SO2充分接触应反应生成亚硫酸(CaCO3),以除去烟气中的SO2,其总反应为:CaCO3+SO2+1/2H2O→CaCO31/2H2O+CO2↑或CaO+SO2+1/2H2OCaCO31/2H2O。此外因烟气中含有氧气,部分SO32-被氧化成SO42-,所以反应产物中含有部分石膏(CaSO42H2O)。

化学反应过程描述

与SO2反应:CaO+SO2+1/2H2O→CaSO3·1/2H2O

Ca(HCO3)2+2SO2Ca(HSO3)2+2CO2

Ca(OH)2+SO2+1/2H2O→CaSO3·1/2H2O+H2O

氧化:Ca(HSO3)2+CaCO3+O22CaSO4+CO2+H2O

石膏生成:CaSO4+2H2OCaSO4·2H2O(晶体)

◆技术特点

1、低阻力的喷淋空塔;技术成熟可靠,应用广泛,运行稳定,围绕SO2去除与压降优化吸塔体尺寸,运行成本最低无堵塞,阻力小电耗省结构简单,维护方便,吸收,氧化,结晶全部在塔内完成。

2、高效除雾器、高烟气流速、高效质量传递、吸收塔直径减小;

3、设计的液体再分布装置、低液气比、低钙硫比;

4、经改进的喷嘴与喷淋层确保喷雾盖率200%以上;

5、脱硫效率最高可达99%以上,满足超净排放要求;

6、工艺配置灵活,系统投资费用低;

7、拥有先进的PH值控制技术,完全可以保证不结垢;

8、拥用完善的防腐技术,完全可以保证系统的长期使用性能;

9、采用引进国外先进技术设计的脱硫塔,不仅脱硫效率高,而且有较高的除尘效率,可以满足前面除尘效率不高时处排烟气粉尘达标排放;

10、采用石灰/石灰石作为主吸收剂,运行费用低;

▲湿法脱硫效率最高可达99%以上,满足超净排放要求;

▲湿法工艺配置灵活,系统投资费用低;

▲拥用丰富的设计经验及完善的控制要求,保证不结垢;

▲拥用完善的防腐技术,保证系统的长期使用性能;

▲引进国外先进技术设计的脱硫塔,脱硫、除尘效率高;

▲可以满足前面除尘效率不高时外排烟气粉尘达标排放;

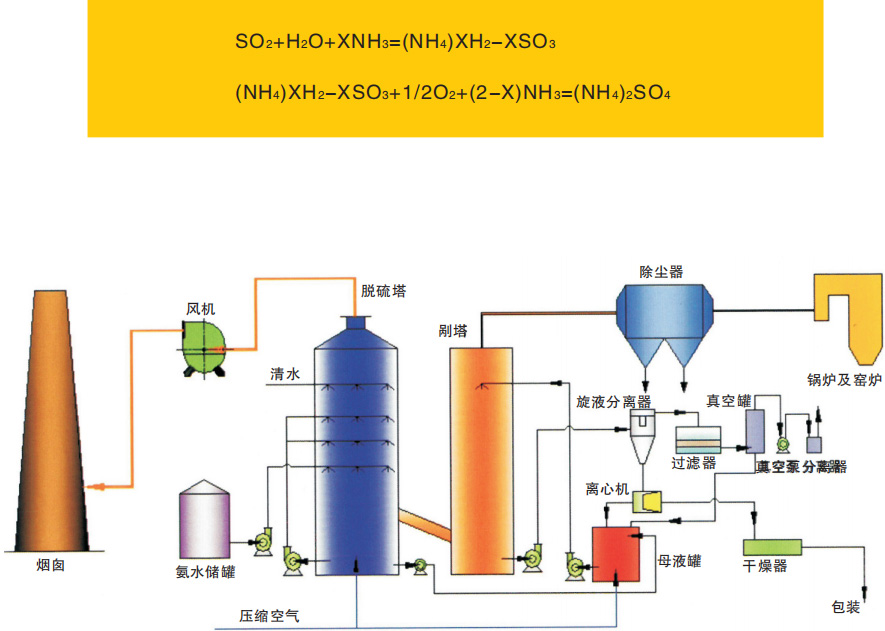

◆氨法脱硫

本工艺技术采用的脱硫剂为废氨水(或液氨、工艺废氨水),外送至本系统氨水罐中。锅炉来的烟气从进入增湿塔内,烟气经降温后首先进入脱硫吸收系统的一级文丘里段,与一定浓度氨水接触并发生一级吸收反应,本级80%以上的SO2被吸收;烟气通过脱硫塔中上部的循环90%以上;两级SO2总脱除率可达95%以上;净化后的烟气(温度80%以上)经烟囱达标排入大气中。脱硫生成的亚硫酸铵溶液通过氧化,结晶,经干燥机进一步干燥后生产出高品质的硫酸铵产品包装入库,完成硫酸铵产品的回收。切实达到了"以废治废,变废为宝"这一环境治理的最高境界。

◆工艺描述

烟气系统:烟气进入脱硫吸收塔,经降温、洗涤、除雾后,进入烟囱达标排放。

吸收系统:吸收形成的亚硫酸铵氧化成硫酸铵,硫酸铵溶液将烟气温度降低并蒸发水分,自身浓度得到了进一步提高。

硫铵系统:采用饱和结晶工艺,吸收系统生产一定固含量的硫酸铵浆液,再进行固液分离、干燥和包装,产品商品硫酸铵;采用蒸发结晶工艺,则是设置蒸发结晶系统对吸收系统生产的硫酸铵溶液进行蒸发结晶,再进行固液分离、干燥和包装,产出商品硫酸铵。

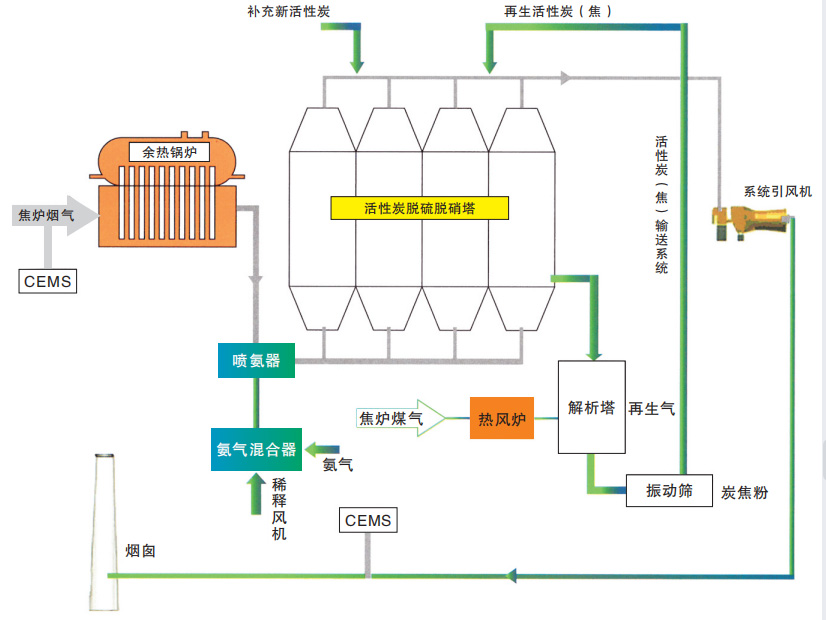

余热回收+活性炭(焦)脱硫脱硝一体化工艺

烟气在系统风机的作用下先进行余热回收器,后进入活性炭(焦)脱硫脱硝一体化装置再经过风机送回焦炉烟囱实现达标排放。

◆技术特点

1、适合非特现值地区的焦炉烟气脱硫脱硝;

2、脱硫效率高,较高的排烟温度,无腐蚀,保证烟囱热备;

3、回收烟气热能生产蒸汽,降低运行费用;

4、脱硫副产物可资源化利用。无废水、废渣排放,无二次污染;

5、不使用催化剂,无危险固液,环境友好型。

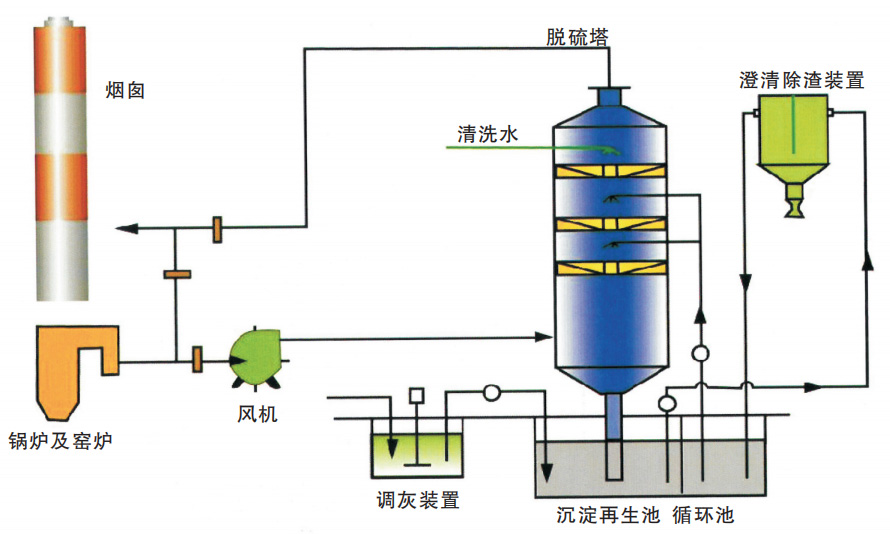

◆双碱法脱硫

钠——钙双碱法的原理是用碱金属盐(NaOH、Na2CO3、NaHCO3等)的水溶液在脱硫塔内与烟气中的SO2充分接触反应生成亚硫酸钠(Na2CO3)或亚硫酸氯钠(NaHCO3)吸收后的脱硫液进入再生反应中用石灰浆液再生出NaOH,再生浆液经液固分离后,含NaOH、Na2CO3的滤液进入脱硫塔循环脱硫;滤渣(亚硫酸钙、少量硫酸钙)可抛弃,也可加工为石膏回收利用。

其反应方程式为:

吸收:Na2CO3+SO2→NA2SO3+CO2↑

Na2SO3+SO2+H2O→2NaHSO3

2NaOH+SO2→NA2SO3+H2O

再生:2NaHSO3+Ca(OH)2→Na2SO3+CaSO3↓+H2O

Na2SO3+Ca2(OH)2→CaSO3↓+2NaOH

以上反应方程式中有脱硫剂()是重复再生、循环利用,但实际操作中会有一部分Na+损耗,所有需不断往脱硫液中补充NaOH或Na2SO3